日本の製造業を陰で支える金型産業が、かつてない厳しい局面を迎えている。

帝国データバンクの調査によると、2025年1~9月に発生した金型メーカーの倒産は36件、休廃業・解散は90件にのぼり、合わせて126件が市場から姿を消した。

倒産・廃業ともに過去10年で最多ペースで、4年連続の増加。人材の高齢化や原材料高、価格転嫁の難しさが重なり、「メイド・イン・ジャパン」の品質を支えてきた基盤産業が揺らいでいる。

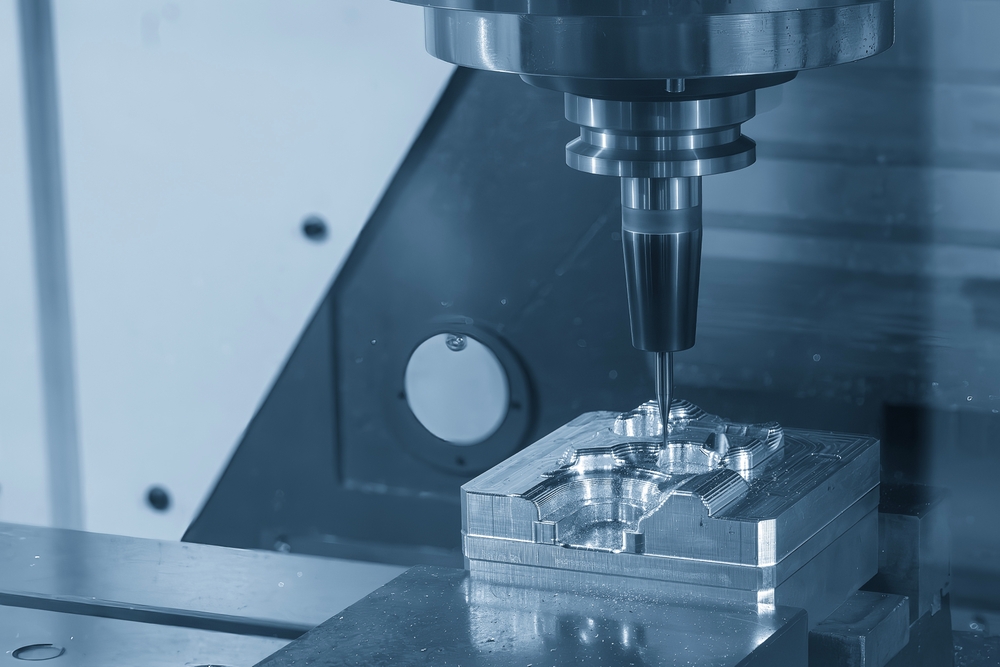

金型とは、金属や樹脂、ゴムなどの素材を定められた形に成形するための精密な型枠だ。自動車の外装やスマートフォンの筐体、家電の内部部品など、あらゆる製品が金型から生まれる。製品の品質や耐久性を左右するため、「金型の精度が製品の出来を決める」と言われるほどだ。

日本の金型産業は、戦後の高度経済成長期に自動車・電機産業とともに発展し、

世界最高水準の精度と耐久性を誇ってきた。ミクロン単位の精密加工、熟練職人の手仕上げ、トヨタの製造現場に見られるような「カイゼン」文化が生み出す品質は、長らく日本の製造業の信頼を支えてきた。

しかし近年、その土台が揺らぎつつある。金型メーカーの経営者や技術者の高齢化が進む一方、後継者や若手技術者の育成が追いつかず、取引先の海外移転や内製化も進み、受注減に直面する企業が増加している。

さらに、鋼材や樹脂など原材料価格の高騰に対し、納品価格への転嫁が進まない現実が追い打ちをかける。

帝国データバンクによると、金型製造業の価格転嫁率は37.0%(2025年7月時点)と、製造業全体(42.9%)を下回る。結果として、2024年度の金型メーカーの37.3%が赤字、23.0%が減益となり、6割が業績悪化に陥った。中でも資本金1千万円未満の中小零細企業が倒産・廃業の約6割を占めた。

■ 自動車依存の限界と新分野への模索

大口需要先である自動車業界では、「脱エンジン化」や半導体不足によるモデルチェンジ遅延などの影響で、金型需要が長期的に減少。スマートフォンや家電向けのプラスチック成形需要も一服し、厳しい経営環境が続く。

■ 世界が評価する日本の精度

それでも日本の金型技術は、国際的には依然として高く評価されている。

欧州の技術者からは「日本の金型は壊れない」「修正がいらない」と称され、その信頼性と再現性は世界基準とされている。

ドイツやスイスが精密機械分野で競い、韓国や台湾が量産とコストで追随する中、日本は「高精度・長寿命・安定品質」で依然トップクラスの地位を保つ。

金型産業は表舞台に出ることは少ないが、製造業の根幹を支える見えないインフラである。この分野の衰退は、日本のものづくり全体の競争力低下に直結する。

ご友人は無料で閲覧できます

ご友人は無料で閲覧できます Line

Line Telegram

Telegram

ご利用上の不明点は ヘルプセンター にお問い合わせください。